استانداردهای مورد استفاده در مورد لوله پلی اتیلن به شرح زیر میباشند:

استانداردهای ISIRI

- الف)رواداری قطرخارجی و ضخامت جداره لوله پلی اتیلن ۱۳۳۱ISIRI

- ب)آیین نامه کاربرد و نصب لوله تحت فشار ترمو پلاستیک در زیر خاک ۲۰۰۲ISIRI

- ج)روشهای نمونه برداری و آزمون لوله پلی اتیلنISIRI2178

استانداردهای ISO

- الف( قطر اسمی و فشار اسمی لوله ترموپلاستیک۱۶۱/۱ISO

- ب) رواداریهای قطر خارجی و ضخامت جداره لوله پلی اتیلن۳۶۰۷ISO

استانداردهای BSI

- الف)مشخصات لوله پلی اتیلن۶۴۳۷,۳۲۸۴ BSI

- ب)مشخصات ، ابعاد و فشار لوله ترمو پلاستیک ۵۵۵۶ BSI

- ج) مشخصات لوله پلی اتیلن آبی رنگ تا قطر ۶۳ میلیمتر۶۶۷۲BSI

- د) مشخصات لوله پلی اتیلن مشکی رنگ تا قطر ۶۳ میلیمتر ۶۷۳۰BSI

استانداردهای DIN

- الف) لوله پلی اتیلن سخت–تیپ ۲ – ابعاد DIN 8074

- ب) لوله پلی اتیلن سخت – تیپ ۲ – آزمایش DIN 8075

- ج) لوله پلی اتیلن سخت– تیپ ۲ – ابعاد DIN 8076-3

استانداردهای ASTM

- الف) مشخصات لوله پلی اتیلن ASTM D-3350

- ب) مشخصات لوله پلی اتیلن ASTM D-2104

- د) مشخصات لوله پلی اتیلن با کنترل قطر داخلی ASTM D-2239

- ه)مشخصات لوله پلی اتیلن با کنترل قطر خارجی ASTM D-2447

- و) طبقه بندی لوله پلی اتیلن ASTM D-2737

استاندارهای AWWA

لوله پلی اتیلن تحت فشار آب به قطر ۴ تا ۳/۰ اینچ ANSI _ AWWA C-906 , C-901

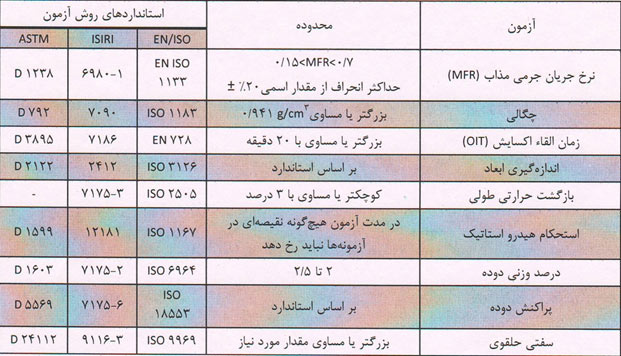

همچنین لوله تحت فشار(آبرسانی) باید مطابق استانداردهای INSO 14427-2 / ISO 4427 / ASTM D3035 و لوله پلی اتیلن دوجداره (کاروگیت) باید براساس استتانداردهای ISIRI 9116-3 / ISO EN 13476-3 / ASTM F894 تولید گردند. فهرستی از مهم ترین آزمونها و استانداردهای مربوطه در جدول زیر جمعبندی شده است.

روشهای آزمون:

نرخ جریان جرمی مذاب

نرخ جریان مذاب بر اساس استانداردهای مذکور در جدول قبل تعیین میشود. گرانولهای پلی اتیلن مواد اولیه یا تهیه شده از سطح مقطع لوله داخل محفظه ی دستگاه قرار داده شده و آزموندر دمای ۱۹۰ ͦ c و تحت وزنه ی ۵ کیلوگرمی انجام میشود. نتیجه ی آزمون حاصل میانگین ۵ اندازهگیری جداگانه و در واحد g/10 min بیان میشود.

درصد وزنی دوده

هدف از این آزمون تعیین درصد وزنی مقدار دوده ای است که به عنوان رنگدانه و محافظت کننده در برابر UV استفاده میشود. دوده محافظت بسیار موثری را در برابر لوله د رمعرض آفتاب فراهم میکند. تاثیر و کارایی محافظت دوده به مقدار آن در محصول بستگی دارد.

ترموگرویمتری یک روش مناسب برای اندازهگیری کمّی مقدار دوده میباشد؛ که در این روش از یک کوره الکتریکی استفاده میشود.جهت اندازهگیری مقدار دوده باید که نمونه را در دمایی مشخص در داخل کوره حرارت داده شود و پس از طی شدن زمان معین ، برای خنک شدن نمونه و رسیدن به دمای اتاق باید که نمونه را در داخل دسیکاتور قرار داده شود و پس از خنک شدن با دقت ۰.۰۰۰۱ گرم وزن شود.

مقدار دوده به کمک وزن کاهش یافته و به کمک معادله ی زیر محاسبه میشود:

درصد وزنیدوده = [(Mr – M0) / Ms] × ۱۰۰

Mr: جرم باقی مانده پس از سوختن در محفظه احتراق تحت محیط نیتروژن

M0: جرم خاکستر

Ms: جرم اولیه نمونه

پراکنش دوده:

دوده باید به صورت همگن و یکنواخت در محصول پخش شود. بدون توزیع یکنواخت ، بعضی از قسمتهای محصول تحت تاثیر شرایط محیطی مانند اشعههای خورشید خواهد بود. این قسمتهای تحت تاثیر قرار گرفته ، ضعیف تر از آسیب پذیرتر از سایر بخش ها بوده و به سرعت شروع به شکستن خواهند نمود. بنابرایننحوه توزیع دوده باید به عنوان یک عامل اساسی در محصول مورد بررسی قرار گیرد؛ به همین منظور بر اساس استانداردهای ذکر شده باید نمونههای آماده شده و با میکروسکوپ نوری مورد بررسی قرار گیرند.

بازگشت حرارتی:

در این آزمون طول مشخصی از لوله را در محیطی با دمای مشخص برای مدت زمان معینی حرارت میدهند؛ پس از طی شدن زمان مورد نظر تغییر طول لوله(فاصله بین قسمتهای علامت گذاری شده) را نسبت به قبل از حرارت دیدن ثبت میکنند و درصد تغییر طول را محاسبه مینمایند.

باید توجه داشت که ظاهر لوله نباید پس از حرارت دهی تغییر نماید.

درصد بازگشت طولی برای هر لوله با استفاده از رابطه ی زیر محاسبه میشود:

ɛ=[(L0 – L)/L0]×۱۰۰

L0: فاصله بین علامت ها قبل از قراردادن نمونه در آون که در دمای ͦC 2±۲۳ و برحسب میلیمتر ثبت شده

L : فاصله بین علامت ها پس از خارج شدن نمونه از آون که در دمای ͦC 2±۲۳ و برحسب میلیمتر ثبت شده

ɛ: میانگین عددی مقادیر بهدست آمده برای سه نمونه

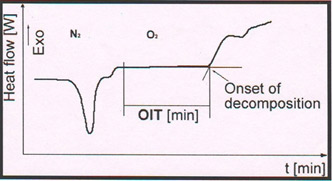

زمان القا اکسایش:

زمان القا اکسایش به میزان مقاومت نسبی مواد در برابر تخریب ناشی از اکسایش اطلاق میشود.به وسیله اندازهگیری گرمایی در فاصله زمانی بین قرارگرفتن نمونه تحت اتمسفر هوا یا اکسیژن در یک دمای معین در فشار اتمسفر و مشاهده شروع اکسایش گرمازا، زمان القاء اکسایش تعیین و برحسب دقیقه بیان میشود.شروع اکسایش به صورت به شکل پیک گرمازا محاسبه میشود.

نمونه و ماده مرجع تحت گرماده ثابت در محیط گاز بی اثر(نیتروژن) قرارداده میشود.هنگامی که دما به حد معین رسید ، اتمسفر گاز بی اثر توسط اکسیژن با همان سرعت جریان، جایگزین میشود. سپس، نمونه در دمای ثابت نگهداری میشود تا پیک اکسایش روی نمودار مشخص شود.

سفتی حلقوی:

این آزمون رفتار نصب را در حین نصب و پس از آن شبیه سازی میکند.پس از دفن لوله باید از سفتی مناسب برای مقاومت در برابر فشار ناشی از خاک برخوردار باشد؛ علاوه بر این لوله باید قادر به مقاومت در برابر فشار مضاعف ناشی از بار ترافیکی نیز باشد.

آزمون سفتی حلقوی مقدار مقاومت لوله را برای شرایط مورد نظر اندازه میگیرداین آزمون براساس استاندارد بین المللی ISO 9969 و به کمک دستگاهی انجام میپذیرد که دارای دو صفحه موازی بوده و لوله بین این دو صفحه تحت فشار قرار میگیرد.

این آزمون بدین روش صورت میپذیرد که سه نمونه لوله به مدت ۲۴ ساعت در دمای ͦC 2±۲۳ قرار داده میشود ؛ سپس نمونهها در بین دو صفحه ی دستگاه و در حالت ثابت قرار داده میشود. سپس با حرکت صفحه بالایی دستگاه به سمت پایین و اعمال فشار بر روی لوله،مقدارنیروی لازم برای تغییر شکل لوله تا ۳%قطر داخلی لوله اندازهگیری میشود. باید توجه داشت این نیروی اعمال شده به قطر داخلی نمونه لوله بستگی دارد.