در ساخت لوله پلی اتیلن گروه صنعتی فراز تجهیز راویس از پلی اتیلن سنگین با مشخصات ذکر شده در استاندارد prEN-13476 استفاده میشود. بر اساس این استاندارد پلی اتیلن قابل استفاده در تولید لوله دوجداره است که شامل خصوصیات ذکر شده در جدول-۱ باشد. مشخصات عمومی پلی اتیلن مصرفی برای تولید لوله پلی اتیلن دوجداره را میتوان به صورت کلی (typical) در جدول-۲ بیان نمود.

| خصوصیت | ملزومات | پارامترهای مورد آزمون | روش آزمون استاندارد | |

| مقاومت در برابر فشار داخلی (۱۶۵ ساعته) | باید در طول آزمون بدون نقیصه باقی بماند | – سرپوشهای انتهایی – دمای آزمون – جهتگیری – تعداد نمونههای تست – تنش محیطی – مدت زمان آمادهسازی – نوع آزمون – زمان آزمون |

– نوع A یا B – ۸۰ درجه سانتیگراد – آزاد – ۳ – ۳.۹ MPa – مطابق استاندارد EN:921 – آب-در-آب – ۱۶۵ ساعت – نوع A یا B – ۸۰ درجه سانتیگراد – آزاد – ۳ – ۳.۹ MPa – مطابق استاندارد EN:921 – آب-در-آب – ۱۶۵ ساعت |

EN 921:1994 |

| مقاومت در برابر فشار داخلی (۱۰۰۰ ساعته) | باید در طول آزمون بدون نقیصه باقی بماند | – سرپوشهای انتهایی – دمای آزمون – جهتگیری – تعداد نمونههای تست – تنش محیطی – مدت زمان آمادهسازی – نوع آزمون – زمان آزمون |

– نوع A یا B – ۸۰ درجه سانتیگراد – آزاد – ۳ – ۲.۸ MPa – مطابق استاندارد EN:921 – آب-در-آب – ۱۰۰۰ ساعت |

EN 921:1994 |

| شاخص جریان مذاب | < 1.6 g/10min | – دما – وزنه |

– ۱۹۰ درجه سانتیگراد – ۵ کیلوگرم |

ISO 1133:1997 Cond. T |

| پایداری حرارتی (OIT) |

> 20 min | – دما | – ۲۰۰ درجه سانتیگراد | EN 728 |

| چگالی | > 930 kg/m3 | مطابق استاندارد ISO-1183 | ISO 1183:1987 | |

در جدول-۱ دو آزمون ابتدایی جهت اطمینان از گونه لوله (pipe grade) بودن ماده اولیه صورت میگیرد و آزمونهای بعدی به منظور ارزیابی مناسب بودن گونه مصرفی در این کاربرد انجام میگرد. در کنار این خصوصیات، به علت اینکه این لولهها تا زمان نصب در برابر نور آفتاب قرار میگیرند، میبایست که در برابر اشعه فرابنفش (U.V.) از پایداری مناسبی برخوردار باشند. برای این منظور از پایدارکنندههای نوری به صورت مستربچ استفاده میشود. از متداولترین پایدارکنندههای نوری میتوان به دوده (Carbon Black) اشاره نمود.

| مشخصه | استاندارد | واحد | مقدار |

| چگالی | DIN 53479 | g/cm۳ | ۹۵/۰ |

| شاخص جریان مذاب (MFI) |

ISO 1133 | g/10min | ۴۵/۰ |

| مدول الاستیک (کوتاه مدت) | ISO 178 | N/mm۲ | ۱۰۰۰ |

| مدول الاستیک (بلند مدت) | ISO 178 | N/mm۲ | ۱۷۰ |

| استحکام کشش در نقطه تسلیم | DIN 53495 | N/mm۲ | ۲۳ |

| تغییرفرم در نقطه پارگی | DIN 53495 | % | <600 |

| ضریب انبساط حرارتی | DIN 53752 | ۱/˚C | ۱.۸*۱۰-۴ |

به علت گستردگی و متداول بودن مصرف دوده بسیاری از شرکتهای تولیدکننده مواد، گونه لوله را به صورت خود رنگ (حاوی دوده) تولید مینمایند. برای کارآیی مناسب آمیزه در حین بهرهبرداری میزان دوده میبایست بین %۲ – %۵/۲ موجود باشد.

لازم به ذکر است که مطابق استاندارد ملی ایران در صورت استفاده از مستربچ این میزان میتواند تا %۵/۱ نیز کاهش یابد. مطابق استاندارد prEN-13476 و DIN 16961 رنگ لایه خارجی لولهها ترجیحاً میبایست سیاه، نارنجی متمایل به قهوهای و یا خاکستری باشد و البته استفاده از سایر رنگها نیز مجاز است. به غیر از رنگ سیاه در صورت استفاده از سایر رنگها میبایست که از پایدارکننده مناسب در برابر اشعه فرابنفش (Anti U.V. Agent) استفاده گردد.

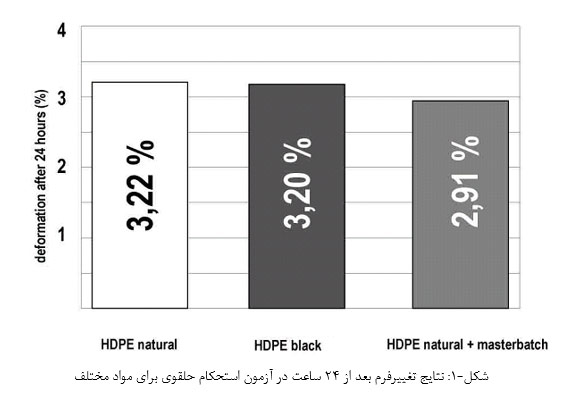

بررسیهای صورت گرفته در شرکت گروه صنعتی فراز تجهیز راویس بیانگر این مطلب است که استفاده از مستربچ خاکستری به همراه پایدارکننده مناسب نوری خاص این شرکت کیفیت مناسبتری را باعث میشود. در بررسی خواص لوله تولیدی از مواد اولیه مختلف شامل پلی اتیلن خالص، آمیزه پلی اتیلن با دوده و پلی اتیلن همراه با مستربچ خاص این شرکت شامل رنگدانه خاکستری و پایدارکننده نوری خاص این شرکت با یکدیگر مقایسه شدند. نتایج این آزمون حاکی از بالاتر بودن کیفیت لوله تولیدشده با استفاده از مستربچ خاص این شرکت بوده که در شکل-۱ که نشانگر میزان تغییر فرم بعد از ۲۴ ساعت لوله تولیدشده از مواد مذکور است، این امر کاملا مشهود است.