- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت اول

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت دوم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت سوم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت چهارم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت پنجم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت ششم

۳-۲- لولههای تحت فشار

۳-۲-۱- جابجایی

لولههای پلی اتیلن بادوام، سبک و به آسانی قابل جابجایی میباشند و بدلیل نرمتر بودن از فلز بیشتر مستعد صدمه دیدن توسط ساییدگی یا گوشههای تیز و برنده میباشند. لولههای پلی اتیلن حاوی افزودنیهایی برای محافظت عالی در برابر تخریب اشعهی فرابنفش هستند. اگر به دلیل انبارش یا حمل و نقل نامناسب لوله دچار آسیب گردد، بخش معیوب باید کاملا جدا گردد. این مواد به اندازهی سایر پلاستیکها به دماهای پایین حساس نبوده و حمل و نقل آنها در هوای سرد نیاز به احتیاط بسیاری ندارد. گروه صنعتی فراز تجهیز راویس به منظور سهولت حمل و نقل، لولهها را در طولهای استاندارد تولید مینماید. همچنین لولههای با طول بیشتر نیز قابل تولید میباشند که باید مراقبتهای لازم توسط مشتری در حین حمل و نقل صورت گیرد.

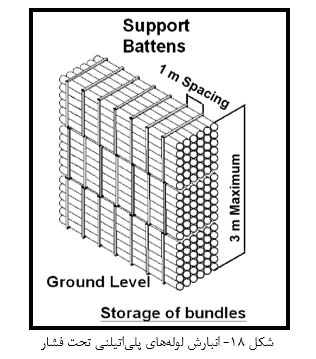

۳-۲-۲- انبارش

- لولههای پلی اتیلن مشکی میتوانند زیر حفاظ یا در فضای آزاد انبار گردند. این لولهها به دلیل دارا بودن مقدار مناسب از دوده به طور مناسب در برابر نور خورشید محافظت میشوند. اگرچه لولههای پلی اتیلن بدون افزودنی مناسب، باید در زیر حفاظ انبار شده و در معرض مستقیم نور خورشید قرار داده نشوند.

- لولهها در زمین مسطح و محکم انبار گردند.

- لولهها باید از اشیا و یا لبههای تیز دور باشند.

- برای بلند کردن لولهها از تسمههای پهن و غیرفلزی استفاده شود.

- لولهها باید به دور از حرارت و گرمای شدید باشند.

- امکان اندکی خمش هنگام بلند کردن لوله وجود داشته باشد.

- لولهها نباید در مجاورت کودها، آفت کشها، حشره کشها و ترکیبات شیمیایی از این نوع انبار شوند در غیر این صورت مستعد رشد ترک خواهند بود.

- انتهای لولهها باید بسته یا پوشانده شوند.

- لولهها نباید از وسایل نقلیه پرتاب، کشیده یا انداخته شوند.

برای جزییات بیشتر شکل ۱۸ مشاهده گردد.

۳-۲-۳- حمل و نقل

لولههای پلی اتیلن سبک و قابل حمل و نقل میباشند. گروه صنعتی فراز تجهیز راویس لولهها را به شکل کلاف یا شاخههای بستهبندی شده به شکل مجموعه برای راحتی جابجایی تولید میکند. در هنگام بارگیری و تخلیه برای ممانعت از صدمه دیدن لولهها، استفاده از تسمههای کتانی و نایلونی توصیه میشود. اگر تسمههای فلزی استفاده شود لولهها باید از خراشیدگی محافظت گردند. هنگامیکه لولهها در مسیر در معرض آفتاب و طولانی حمل میشوند ترجیحا باید روی آنها پوشانده شود چون توزیع حرارت نامنظم بر روی محیط لوله میتواند موجب تاب خوردن یا پیچش لوله شود.

۴- دستورالعمل انبارش و افزایش عمر مفید واشرهای لاستیکی (اورینگ)

اغلب لاستیکها و پلاستیکها در طول انبارش به دلیل تغییر در خواص مانند سفتی یا نرمی بیش از حد، ترک خوردگی یا تخریب سطح نهایتا غیر قابل استفاده میشوند. این تغییرات ممکن است ناشی از یک عامل خاص یا ترکیبی از عوامل از قبیل اکسیژن، اُزُن، نور، حرارت، رطوبت یا روغنها و حلالها باشد. اما امکان به حداقل رساندن اثرات مخرب این عوامل با انتخاب مناسب شرایط انبارش وجود دارد.

دما

دمای انبارش ترجیحا مابین ۵ تا ۲۵ درجهی سانتیگراد میباشد. دماهای بالاتر سبب تسهیل تخریب لاستیک میشود. دماهای پایین الزاما موجب تخریب نشده و باعث سفتتر شدن مادهی لاستیکی میشود. این نکته هنگام حمل و نقل نیز باید مورد توجه قرار گیرد. اگر واشر لاستیکی در دمای پایین نگهداری شده باشد، قبل از استفاده باید دمای آن تقریبا به ۳۰ درجهی سانتیگراد رسانده شود.

رطوبت

رطوبت نسبی انبار باید زیر ۷۵% بوده و از وقوع چگالش ممانعت به عمل آید. از رطوبت و خشکی زیاد باید اجتناب گردد و به هنگام تهویهی ضروری، رطوبت باید در حداقل نگه داشته شود.

نور

لاستیک باید در برابر نور به ویژه نور شدید آفتاب یا نور مصنوعی با مقادیر فرابنفش زیاد محافظت گردد. مگر این که مواد در بستهبندی تیره یا محلی که تمامی پنجرهها پوشیده شده باشند نگهداری شود.

اکسیژن و اُزُن

تا جایی که ممکن است لاستیک باید به کمک بستهبندی یا نگهداری در محلهای غیرقابل نفوذ در برابر هوا محافظت گردند. همچنین به دلیل مخرب بودن اُزُن انبار نباید حاوی تجهیزاتی با قابلیت تولید اُزُن از قبیل لامپهای بخار جیوه و تجهیزات الکتریکی با ولتاژ بالا باشد.

تغییر شکل

لاستیکها باید تا حد ممکن در شرایط رها از تنش (فشاری و کششی) انبار گردند. اگر امکان ممانعت کامل از تغییر شکل وجود نداشته باشد باید در حداقل نگه داشته شود چون تغییر شکل میتواند منجر به ایجاد ترک و تغییر دائمی در شکل شود.

تماس با مواد گاز، مایع و نیمهجامد

لاستیکها در زمان انبارش نباید در تماس با حلالها، روغن و مواد نفتی، گازها و سایر مواد نیمهجامد قرار گیرند. در موارد خاص اجزاء لاستیکی ممکن است با پوشش خاصی از سیالی که قرار است تحت آن شرایط به کار روند نگه داشته شوند.

تماس با فلزات

تماس مستقیم با برخی فلزات مانند منگنز، آهن و به ویژه مس و آلیاژهای آن از قبیل برنج و ترکیبات آن اثرات مخربی بر روی بعضی لاستیکها دارد. لاستیک نباید در تماس با این فلزات یا مواد حاوی این ترکیبات انبار گردد و باید به کمک لفافه یا لایهای از مواد مناسب مانند کاغذ یا پلی اتیلن محافظت گردد.

اگر محصولات با دقت کافی و بر طبق اصول پیشنهادی انبار گردند عمر مفید بسیار طولانی خواهد بود. در مواردی که شرایط انبارش مطلوب نباشد، بازرسی دورهای نمونهها الزامی میباشد. به هنگام بازرسی پارامترهای زیر باید مورد بررسی و توجه قرار گیرند:

- تغییر شکل دائمی، آسیب مکانیکی، صاف شدن انحناها و مانند آن،

- چسبناکی، سختی یا نرمی قابل توجه در سطح واشر،

- ترکها (با استفاده از ذرهبین در حالتی که لاستیک کشیده یا خم شده است).

۵- نصب لوله

۵-۱- لولههای دوجداره

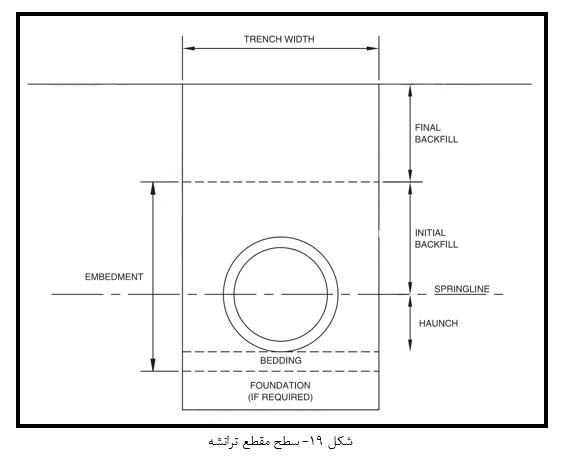

۵-۱-۱- حفاری و آمادهسازی ترانشه

ترانشه باید برای فراهم نمودن نصب مطلوب خطوط لوله در عمق مناسب به منظور ممانعت از آسیب ناشی از فشار زمین، ترافیک و تغییرات اساسی دما ایجاد گردد. یک نصب خوب مستلزم یک ترانشه متشکل از مواد مناسب میباشد. لوله باید بر روی یک شالودهی همگن و پایدار عاری از سنگ و کلوخه قرار گیرد. شکل ۱۹ بخشهای مختلف یک ترانشه را نشان میدهد.

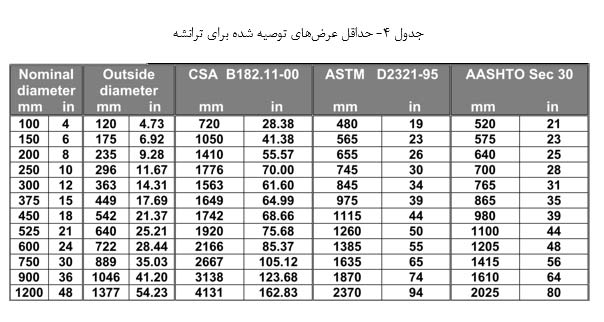

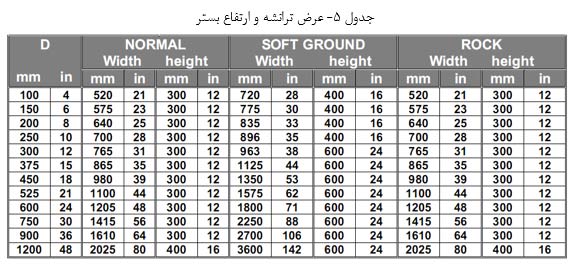

عرضهای مطلوب برای ترانشهدر نصب لوله با قطرهای مختلف در جدول ۴ آورده شده است. در استاندارد AASHTO قسمت ۳۰، حداقل عرض ترانشه نباید کمتر از ۵/۱ برابر قطر خارجی لوله به اضافهی ۱۲inch(300mm) باشد. درASTM D2321 عرض ترانشه یا ۲۵/۱ برابر قطر خارجی لوله به اضافهی ۱۲ اینچ (۳۰۰ میلیمتر) مقرر شده است. بسته به قوانین محل مورد نظر ممکن است مقادیر بالاتر باشد و همچنین با توجه به شرایط هر محل، مقادیر قابل بهینه سازی میباشد.

عمق ترانشه توسط جغرافیای محل و شیب مورد نیاز برای لوله تعیین میشود. هرچند اگر شالودهی مناسب در عمق مطلوب برای لوله موجود نباشد، نیاز به حفاری مضاعف خواهد بود. وجود سنگ یا خاکهای بسیار نرمِ کود مانند و سایر مواد مشابه تکیهگاه مناسبی نیستند و باید خارج شده و با مواد مناسب جایگزین شوند. باید با یک مهندس خاک در شرایط وجود مواد نامناسب یا خاکهای نرم، مشورت به عمل آید.

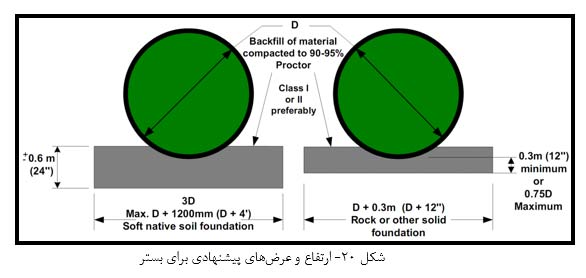

۵-۱-۲- بستر سازی

بستر باید بر روی شالوده برای توزیع یکنواخت بار در طول لوله، آماده سازی و متراکم گردد.لوله بر روی بستر قرار میگیرد و سپس خاکریزی و پر کردن نقاط خالی اطراف و کنارههای لوله صورت میگیرد. فارغ از موقعیت محل، بستر باید از ارتفاع کافی برخوردار باشد. در میزان ارتفاع نوع خاک نیز لحاظ شده است بنابراین بر روی سنگ یا خاک بسیار نرم و گل و لای و سایر موارد مشابه، خاک برداری انجام شده و خاک محل با مواد گرانولی و متراکم مناسب جایگزین میشود و شیب مورد نیاز ایجاد میشود. ارتفاع و عرضهای پیشنهادی برای بستر در شکل ۲۰ و جدول ۵ آورده شده است. مواد باید از کلاس ۱ یا ۲ بوده و به اندازه ۹۵-۹۰ % استاندارد اجرایی متراکم گردد. از مواد یخ زده نباید استفاده شود.

۵-۱-۳- حفره زدایی

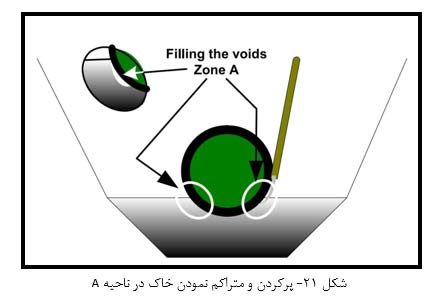

مواد مورد استفاده در این قسمت همان مواد به کار برده شده در بستر سازی است و در لایههای متوالی تا ارتفاع اندکی از سطح پایین لوله (حدود ۵۰mm) متراکم میشود. مواد خاکریزی باید تا چگالی ۹۵% استاندراد اجرایی متراکم گردد. مواد باید به خوبی در ناحیه A قرار گرفته و متراکم گردد تا از ایجاد تکیهگاه مناسب برای لوله اطمینان حاصل گردد (شکل ۲۱).

۵-۱-۴- خاکریزی اولیه

مواد مورد استفاده برای خاکریزی اولیه با قسمت قبل یکسان است. این مرحلهی خاکریزی از ارتفاع پس از حفرهزدایی آغاز شده و تا پوشاندن کامل سطح لوله به ارتفاع حداقل ۱۵۰mm ادامه مییابد. برای قطرهای بزرگتر از ۳۰۰mm این ارتفاع ممکن است به ۳۰۰mm برسد. مواد خاکریزی تا چگالی ۹۵% استاندارد اجرایی متراکم میشوند.

۵-۱-۵- خاکریزی نهایی

مواد خاکریزی نهایی بسته به کاربرد ممکن است از دو نوع مختلف یا یکسان با مواد خاکریزی اولیه باشد.بایدتا ارتفاع ۶۰۰mm بالای لوله عاری از سنگ باشد. ارتفاع خاکریزی نهایی بسته به نوع تراکم بستر و ناحیهی اطراف لوله متغیر میباشد.