فهرست راهنمای نصب لوله پلی اتیلن دوجداره

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت اول

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت دوم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت سوم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت چهارم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت پنجم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت ششم

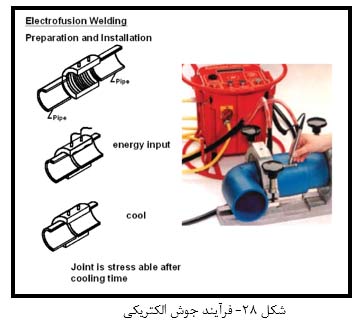

II. روش جوشکاری الکتریکی

در این روش در ابتدا یک سیستم ساده شامل سیمهای مقاومتی داخل یک محفظه بر روی دو انتهای لوله در محل اتصال نصب میشود. هنگامیکه این سیمها به واحد جوش متصل میگردند گرم شده و متعاقبا سبب ذوب پلی اتیلن میگردند. به دلیل متصل بودن دو انتهای لوله در هنگام ذوب دو انتها کاملا به هم متصل شده و پس از خنک شدن یک اتصال محکم و با دوام را به وجود میآورند. این روش اتصال بیشتر برای لولههای گاز و لولههای آب قابل شرب به کار میرود (شکل ۲۸).

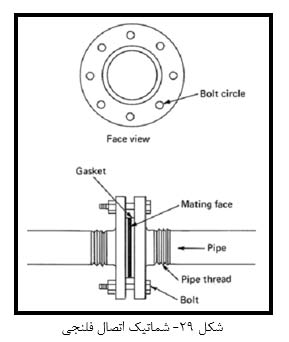

III. اتصال فلنجی

برای ایجاد اتصال فلنجی قسمتهای مربوطه بر روی لوله گرفته و انتهای لولهها از طریق فلنجها و پیچ و مهره به هم وصل میشوند. معمولا فلنجها در اتصالاتی که بعدا نیاز به جدا کردن لولهها وجود داشته باشد یا در سیستمهای لولهی زیردریایی استفاده میشود. انتخاب جنس فلنج به محیطی که در آن نصب خواهد شد بستگی دارد و میتواند از استیل، آلومینیم یا پلاستیک باشد (شکل ۲۹).

۶- دوام و طول عمر

دوام یک لوله توسط مشخصات فیزیکی و شیمیایی محیط آن شامل آب فاضلاب، گازها و خاک تعیین میشود. طول عمر تعیین کنندهی هزینه و قیمت واقعی میباشد. لولههای پلی اتیلن فرازتجهیز با مد نظر قرار دادن پلی اتیلن سنگین و با خواص فیزیکی و شیمیایی طراحی شدند که قابلیت مقاومت در برابر تاثیرات محیطی و سایر شرایط مانند جابجایی خاک در شرایط یخ زدگی و آب شدن و محیطهای خورنده دارا باشند. مطالعات و اطلاعات موجود نشان میدهد که طراحان میتوانند یک عمر ۵۰ ساله یا بیشتر برای لولههای پلی اتیلن در کاربردهای مختلف در نظر داشته باشند.

خوردگی توسط فعل و انفعالات شیمیایی و سایش دو عامل بسیار رایج و موثر بر عمر خطوط لولهی آب به ویژه در موارد حضور جریانهای فاضلابی در سرعت بالا میباشند.

۶-۱- خوردگی

خوردگی شیمیایی در لولهها در حضور خاک و آب حاوی اسیدها، بازها، نمکهای حل شده و پسماندهای شیمیایی یا آلی (صنعتی با طبیعی) رخ میدهد. آبهای زیرزمینی، آبهای سطحی، فاضلاب، باران اسیدی، محیطهای دریایی و آبریزگاههای معدنی همه شامل آلایندههای مذکور میباشند. امکان خوردگی در نواحی بسیار مرطوب یا مناطق بسیار خشک وجود دارد.

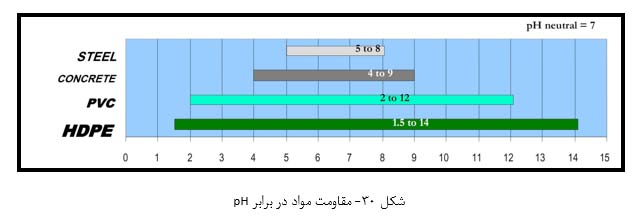

مواد اصلی مورد استفاده در لولهها را میتوان به دو دسته تقسیم بندی نمود: مواد خنثی (مانند پلاستیکها) و مواد غیر خنثی (از قبیل استیل و بتن). شکل ۳۰ مقادیرpH که هر دسته از این مواد در آن مقاومند را نشان میدهد.

۶-۲- سایش

سایش دومین عامل از بین رفتن خطوط لولهی آب میباشد و دوام لوله را به خصوص در سرعت بالای جریان تحت تاثیر قرار میدهد. سایندههایی مانند سنگها و خردهریزها میتوانند موجب سایش مکانیکی در طول دیوارهی داخلی لوله شده و موجب سایش زودهنگام سطح شود. وسعت این مسیله به نوع ساینده، فرکانس عبور مادهی ساینده از داخل لوله، سرعت جریان و جنس لوله بستگی دارد. نتایج مطالعات در کانادا، ایالات متحده و اروپا نشان میدهد که لولههای پلی اتیلن سنگین دارای سطح مقاومت بالاتری نسبت به استیل و بتن در برابر سایش هستند. در واقع در آزمایشهای انجام شده در ایالات متحده و اروپا، فرسودگی پلی-اتیلن سنگین ۱۰ مرتبه کمتر از استیل و بتن بوده است.

در مجموع، در طول زمان سایش میتواند موجب کاهش یکپارچگی ساختار و یا کاهش کارایی هیدرولیکی شود چرا که سایندهها به تدریج مواد دیوارهی داخلی لوله را از بین میبرند. سایش پیش زمینهی تسریع خوردگی میباشد. طبقهبندیهای گوناگونی از شرایط ساینده بر اساس سرعت جریان وجود دارد که عبارتند از:

- غیرساینده: عدم وجود رسوب ساینده در بستر لوله و سرعت جریان بسیار آرام.

- سایندگی کم: رسوب سایندهی جزیی، مانند شن در کف لوله و سرعت جریان کمتر از ۱.۵m/s.

- سایندگی متوسط: رسوب سایندهی متوسط مانند شن وماسه دربستر لوله و سرعت جریان ۱.۵ – ۴.۵m/s.

- سایندگی بالا: رسوب سایندهی قابل توجه، شن، ماسه و سنگها در بستر لوله و سرعت جریان بزرگتر از ۴.۵m/s.

گذشته از مواد، مورد توجه قرار دادن نوع جریان و ساینده برای انتخاب مناسبترین لوله بسیار مهم میباشد.

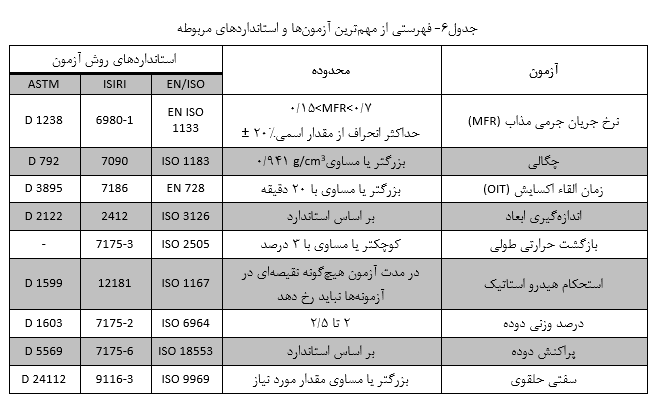

۷- استانداردها و آزمونهای کیفیت

لولههای تحت فشار (آبرسانی) باید مطابق استانداردهای INSO 14427-2 / ISO 4427/ ASTM D3035 و لولههای دوجدارهی فاضلابی (کاروگیت) باید بر اساس استانداردهای ISIRI 9116-3 / ISO EN 13476-3 / ASTM F894 تولید گردند. فهرستی از مهم-ترین آزمونها و استانداردهای مربوطه در جدول ۶ جمعبندی شده است.

۸- روشهای آزمون

۸-۱- نرخ جریان جرمی مذاب

نرخ جریان مذاب بر اساس استانداردهای مذکور در جدول ۶ تعیین میشود. گرانولهای پلی اتیلن مواد اولیه یا تهیه شده از سطح مقطع لوله داخل محفظهی دستگاه قرار داده شده و آزمون در دمای ˚C 190 و تحت وزنهی ۵ کیلوگرمی انجام میشود. نتیجهی آزمون حاصل میانگین ۵ اندازهگیری جداگانه و در واحد g/10min بیان میشود.

۸-۲- درصد وزنی دوده

هدف از این آزمون تعیین درصد وزنی مقدار دودهای است که به عنوان رنگدانه و محافظت کننده در برابر UV استفاده میشود. دوده محافظت بسیار موثری را در برابر اشعهی فرابنفش برای لولههای در معرض آفتاب فراهم میکند. تاثیر و کارایی محافظت دوده به مقدار آن در محصول بستگی دارد.

ترموگرویمتری یک روش مناسب برای اندازهگیری کمّی مقدار دوده میباشد. یک کورهی الکتریکی در این آزمون مورد استفاده قرار میگیرد. بعد از اینکه نمونه برای زمان مشخص تحت دمای مشخص قرار گرفت، برای خنک شدن و تا رسیدن به دمای اتاق درون دسیکاتور قرار میگیرد و سپس با دقت ۰.۰۰۰۱gr وزن میشود. مقدار دوده به کمک وزن از دست رفته و به کمک معادلهی زیر محاسبه میشود:

درصد وزنی دوده = [(Mr – M0) / Ms] ×۱۰۰

که در آن:

Mr جرم باقیمانده پس از سوختن در محفظه احتراق تحت محیط نیتروژن،

M0 جرم خاکستر،

Ms جرم اولیهی نمونه میباشد.

۸-۳- پراکنش دوده

دوده باید به صورت همگن و یکنواخت در محصول پخش شود. بدون توزیع یکنواخت، بعضی از قسمتهای محصول تحت تاثیر شرایط محیطی مانند اشعههای خورشید خواهد بود. این قسمتهای تحت تاثیر قرار گرفته، ضعیفتر و آسیب پذیرتر از سایر بخشها بوده و به سرعت شروع به شکستن خواهند نمود. بنابراین توزیع دوده در محصول یک عامل اساسی میباشد. به همین منظور بر اساس استانداردهای مذکور در جدول ۶، نمونهها آماده شده و با میکروسکوپ نوری مورد بررسی قرار میگیرند.

۸-۴- بازگشت حرارتی

در این آزمون یک لوله با طول معین در یک محیط حرارتیبا دمای مشخص به مدت معلومی قرارگرفته، سپس طول معینی از لوله را که با علامتگذاری مشخص گردیده قبل و بعد از حرارت دهی اندازه گرفته و در نهایت بازگشت طولی به صورت درصد تغییر طول نسبت به طول اولیه محاسبه میشود. ظاهر آزمونه نباید بعد از حرارت دهی تغییر نماید.

درصد بازگشت طولی برای هر آزمونه با استفاده از رابطهی زیر محاسبه میشود:

= [(L0 – L)/ L0] ×۱۰۰Ɛ

که در آن:

L0 فاصلهی بین علامتها قبل از قراردادن آزمونهها در آون و اندازهگیری شده در دمای

˚C2± ۲۳ برحسب میلیمتر،

L فاصلهی بین علامتها بعد از خارج کردن آزمونهها از آون و اندازهگیری شده در دمای C˚۲± ۲۳ برحسب میلیمتر میباشد.

Ԑ میانگین عددی مقادیر بهدست آمده برای سه آزمونه میباشد.

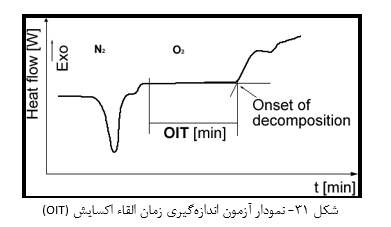

۸-۵- زمان القاء اکسایش

زمان القاء اکسایش به میزان نسبی مقاومت مواد در برابر تخریب ناشی از اکسایش اطلاق میشود. این مقدار توسط اندازهگیری تجزیهی گرمایی،یعنی فاصلهی زمانی بین قرار گرفتن نمونه تحت اتمسفر اکسیژن و مشاهده شروع اکسایش به شکل پیک گرمازا محاسبه میشود.نمونه و ماده مرجع تحت گرمادهی ثابت در محیط گاز بیاثر (نیتروژن) قرار داده میشود. هنگامیکه دما به حد معین رسید، اتمسفر گاز بی اثر توسط اکسیژن با همان سرعت جریان، جایگزین میشود. سپس، آزمونه در دمای ثابت نگهداشته میشود تا پیک اکسایش روی نمودار مشاهده شود (شکل ۳۱).

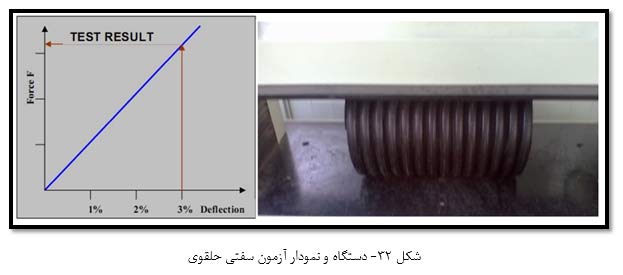

۸-۶- سفتی حلقوی

این آزمون رفتار سیستم را در حین نصب و پس از آن شبیهسازی میکند. هنگامیکه لوله دفن میشود باید از سفتی مناسب برای مقاومت در برابر فشار ناشی از خاک برخوردار باشد. علاوه بر این لوله باید قادر به مقاومت در برابر فشار مضاعف ناشی از بار ترافیکی نیز باشد. آزمون سفتی حلقوی مقدار مقاومت لوله را برای شرایط مورد نظر اندازه میگیرد. این آزمون بر اساس استاندارد بین المللی ISO 9969 و به کمک دستگاهی انجام میشود که دارای دوصفحهی موازی بوده و لوله بین این دو صفحه تحت فشار قرار میگیرد. سه آزمونه از لوله به مدت حداقل ۲۴ ساعت در دمای ˚C2±۲۳ قرار میگیرد. سپس آزمونه در بین دو صفحهی دستگاه و در حالت ثابت قرار داده میشود. سپس با حرکت صفحهی بالایی دستگاه به سمت پایین و اعمال فشار بر روی لوله، وابسته به قطر داخلی لوله، مقدار نیروی لازم برای تغییر شکل لوله تا ۳% قطر داخلی لوله اندازهگیری میشود. شکل ۳۲ نمونهای از دستگاه اندازهگیری و نمودار نیرو-جابجایی برای آزمون سفتی حلقوی را نشان میدهد.