مهمترین هدف و اولین ایده ساختمند سازی لولهها ,صرفهجویی در مواد مصرفی و بالا بردن استحکام آنها بوده است.

- ۱-۲ ) ایده دوم که میتوان از آن به عنوان ایده نو در تولید محصولات پلی اتیلن اشاره کرد ، ایده انعطافپذیری میباشد در این ایده با استفاده از HDPE به همراه ساختار مناسب (طراحی پروفیل مناسب) میتوان توجه به استحکام حلقوی و ضخامت جداره ای را که یکی از ملاکهای کنونی بررسی کیفیت در تولید محصولات پلی اتیلن میباشد ، تحت شعاع قرارداده و با طراحی مناسب و اصولی پروفیل تولیدی ، محصولی کاملا انعطافپذیر را تولید کرد.

نکته: یک محصول سلب بر اثر وارد شدن بارهای اضافی خواهد شکست و به پایان عمر صنعتی خود خواهد رسید حال که در تولید محصولات انعطافپذیر این اثر نهایتا منجر به خمش بیشتر شده و با برداشتن بار اضافی مجددا به حالت اولیه خود باز میشود.

اثبات روش المانهای محدود: جهت اثبات نتایج تیوری با عمل نیاز به سالها تجربه و آزمون میباشد که در این جهت این شرکت با استفاده از تجربیات اجرایی در خطوط نصب شده در پروژههای داخلی و خارجی تغییر شکل محصولات خود را به صورت منظم و دوره ای اندازهگیری کرده و نتایج بهدست آمده نشان میدهد که روش محاسبه با دقت بسیار زیادی انجام پذیرفته است. - ۱-۳ ) یکی دیگر از مزایای این روش یکنواخت کردن توزیع تنش در دیواره لوله میباشد.زیرا وجود نقاط متمرکز تنش در لوله بسیار خطرناک بوده و بعوض تغییر فرم الاستیک و برگشت پذیر موجب شکستگی میگردند.

- ۱-۴ ) یکی دیگر از دقدقههای مشتریان مبحث مقاومت حلقوی در لوله میباشد که بر اساس استاندارد EN1446 و بر اساس این آزمون لوله میمیبایست ۳۰% قطر داخلی خود تغییر فرم داده و پس از برداشتن بار به اندازه اولیه خود بر گردد و در طی این فرآیند نمیبایست هیچگونه ترک و یا شکستگی در دیواره لوله مشاهده گردد. این آزمون بر روی لوله این شرکت نه تنها تا ۳۰% جواب میدهد بلکه بر اساس آزمونهای متعدد این عدد تا ۵۰% نیز رسیده است.

- ۱-۵ ) بر اساس محاسبات استاتیکی احتمال اینکه در حین استفاده بارهای پیش بینی نشده به لوله وارد گردد بسیار بالاست بنابراین لوله میمیبایست از ضریب اطمینان بسیار بالایی برخودار باشد. به همین جهت خاصیت انعطافپذیری لوله این شرکت باعث میشود این لوله بر اثر وارد شدن باربیشتر بعوض شکست تغییر حالت داده و پس از برداشتن بار به حالت اولیه خود برگردند.

- ۱-۶ ) یکی دیگر از مشکلات استفاده از محصولات پلی اتیلن در اجرا تغییر مقطع لوله بر اثر مدت زمان طولانی میباشد که به طور منطقی نمیتوان آزمونی طراحی نمود که این اثر را در مدت زمان طولانی بر اساس شرایط محیطی مختلف محاسبه کند. تنها راه حل این موضوع استفاده از پروفیلهای طراحی شده در تولید محصول میباشد که این امر از فروریختگی و یا مچاله شدن محصول در زیر بارگذاری خودداری میکند. در راستای این موضوع بسیار مهم و حیاطی کشور آلمان در سال ۲۰۰۰ میلادی راهنمای محاسباتی ATV 127 را در خصوص پایداری پروفیل به مراحل محاسباتی خود در حین تولید افزود تا بر این اساس لوله ای کاملتر را تولید کند.

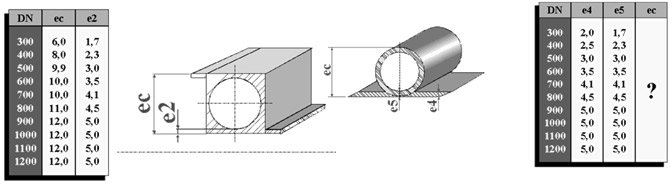

توضیح: در استاندارد EN-13476 به حداقل مقادیر جداره داخلی لوله پروفیلی اشاره شده است که تمامی آنها در طراحی لوله این شرکت رعایت شده است. در شکل زیر این مقادیر را میتوان مشاهده کرد:

این استاندارد به این نکته اساسی در تولید این محصول منحصر به فرد اشاره میکند که این محصول ضمن تحمل بار استاتیکی تحمل نیروهای وارده در حین نصب و حمل را دارد. - ۱-۷ ) همانطورکه قبلا اشاره شد پایداری لوله در نسبت طول عمر بستگی به طراحی صحیح پروفیل تولیدی دارد. اما در این قسمت به قایده طلایی در تولید نوین لوله دوجداره اشاره میکنیم:

این نکته به آن اشاره میکند که ماده کاملا انعطافپذیر پلی اتیلن میتواند با یک مهندسی نادرست تبدیل به محصولی صلب و سفت گردد. لذا نتیجه ای که میتوان از این نکته گرفت این است که مقاومت حلقوی و ضخامت بیشتر جهت لولهی که ذاتا انعطافپذیر است نه تنها یک ایمنی نیست بلکه یک عیب محسوب شده وکیفیت محصول را پایین میآورد.

به طورمثال چنانچه دو لوله با مقاومت حلقوی ۲کیلو نیوتن بر مترمربع داشته باشیم که یکی بر اساس مهندسی طراحی پروفیل و دیگری براساس عدم طراحی ساخته شده باشد و با توجه به اینکه هر دو دارای مقاومت حلقوی بر اساس استاندارد ISO9969 هستندآن لوله ای که دارای مواد مازاد و طراحی نادرست است چنانچه از ارتفاع یک متری سقوط کند دارای شکست میشود ولی لوله ای که دارای مهندسی طراحی پروفیل است چنانچه از ارتفاع ۶ متری سقوط کند بخاطر حالت انعطافپذیر خود هیچ گونه آسیبی نمی بیند.