EN 1610

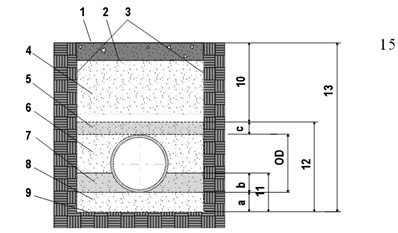

در ابتدا این استاندارد اروپایی عباراتی را که در ارتباط با ساخت کانال و نصب لوله در رابطه با ساخت ترانشه و نصب لولهها میباشد را تعریف مینماید (شکل ۱۵).

۱= سطح ۲= بستر جاده ۳= دیواره ترانشه ۴= خاک جانشین اصلی

۵= خاک جانشین اولیه ۶= خاکریزی کناره ۷= بستر فوقانی ۸= بستر تحتانی

۹= کف ترانشه ۱۰= عمق پوشش ۱۱= عمق بستر ۱۲= ضخامت لایه کارگزاری

۱۳= عمق ترانشه a= عمق بستر تحتانی b= عمق بستر فوقانی c= عمق خاک جانشین اولیه

اجزاء و مواد ساخت

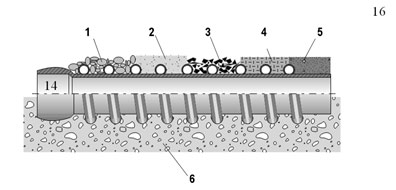

تمام موادی که در استاندرد EN تعریف شده است، میتواند به همراه محصولات تولیدی این شرکت بهکار رود. ساختار پروفایل لولهها طوری طراحی شده است که هر نوع ماده پوششی قادر به حرکت و جاگیری حتی در بین پروفیلهاست که این تماس کامل دیواره را گارانتی مینماید (شکل ۱۶).

۱= washed gravel 2= شن ۳=crashed gravel

۴= مواد بازیافتی ۵= مخلوط بتن/خاک ۶= خاک گرانولی (granular ground)

جزییات بیشتر در مورد مواد ساختمانی در استاندارد EN 1610 آورده شده است.

عرض ترانشه

عرض ترانشه مطابق استاندارد EN 1610 برای لوله پلی اتیلن دوجداره در صورتیکه از اتصالات اورینگی استفده گردد مناسب است.

توجه: در صورتیکه از اتصال جوش اکستروژنی استفاده گردد، عرض ترانشه کمی تغییر خواهد کرد.

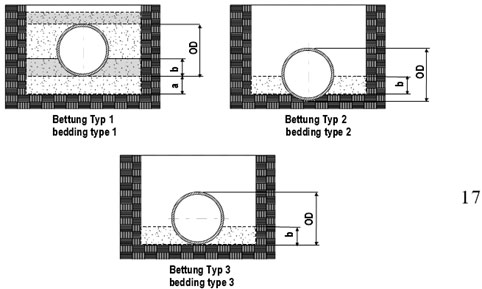

بستر و حایلها

مواد، بستر، حایل و ضخامت لایههای پوشاننده مطابق با ملزومات طراحی خواهد بود.

انواع ساخت بستر

بستر نوع ۱:

بسترسازی نوع ۱ را میتوان در پوششدهی که حایلی را با استفاده از ضخامت لایه مورد نیاز برای a و b برای لولهها در تمام طول آنها بوجود میآورد، مورد استفاده قرار داد (شکل ۱۷).

بستر نوع ۲:

بسترسازی نوع ۲ را میتوان در خاکهای نرم و ریز یکنواخت (soft fine grained soil) که در تمام طول لوله حایل برای لوله ایجاد مینماید، مورد استفاده قرار داد. لوله را میتوان به طور مستقیم در ترانشه شکل داده شده و تریم شده قرار داد (شکل ۱۷).

بسترسازی نوع ۳:

بسترسازی نوع ۳ را میتوان در خاکهای نرم و ریز یکنواخت (soft fine grained soil) که در تمام طول لوله حایل برای لوله ایجاد مینماید، مورد استفاده قرار داد.. لوله را میتوان به طور مستقیم در ترانشه رگلاژ شده قرار داد (شکل ۱۷).

تمامی انواع بسترسازی را میتوان در مورد لوله پلی اتیلن دوجداره بهکار برد. عموماً باید مراقب بود که چگالی مواد و تراکم در پیرامون لوله یکنواخت باشد. وجود اختلافات زیاد از لایهای به لایهای دیگر باعث بوجود آمدن پیک نیرویی میشود که روی لوله اعمال میشود.

نکته: بخصوص ترانشهای که کف آن از بتن ساخته شده است اولین انتخاب برای لوله پلاستیکی نمیباشد.

متراکم نمودن

درجه فشردگی یا کامپکشن خاک میبایست که در طراحی ساختاری مشخص و تعیین گردد. درجه فشردگی مخصوص میبایست با استفاده از روشهای خاص و آزمایش کنترل گردد.

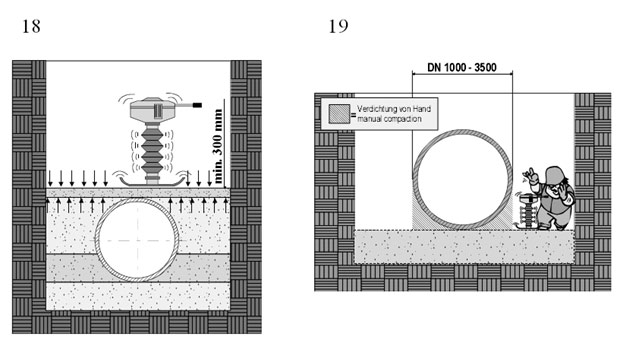

نکته: فشردهسازی مکانیکی backfill اصلی در قسمت فوقانی لوله تا قبل از ایجاد حداقل لایهای به ضخامت ۳۰۰ میلیمتر در بالای لوله نباید صورت گیرد.

متاسفانه استاندارد EN 1610 جزییات نحوه فشردهسازی خاک در ناحیه تحتانی لوله را بیان نکرده است چرا که دسترسی به این قسمت با استفاده از تجهیزات مکانیکی مشکل است. برای لوله تا قطر ۹۰۰ میلیمتر به علت اینکه نرخ فشردگی بیشتر تجهیزات در حد قابل قبول و کافی است مشکل چندانی وجود ندارد.

نکته: لوله با قطر ۱۰۰۰ میلیمتر و بزرگتر میبایست که در ناحیه بین کف ترانشه و لوله با دست فشرده گردند (شکل ۱۹)

کامپکشن پایین در این ناحیه باعث تغییرفرم لوله در هنگامی میشود که کامپکشن قسمتهای فوقانی انجام میگیرد. در اینصورت بمنظور رفع تغییرفرم ایجاد شده، مواد فشرده از دو طرف لوله میبایست خارج گردد و سپس با دقت بیشتری از ابتدا انجام گیرد.

کامپکشن

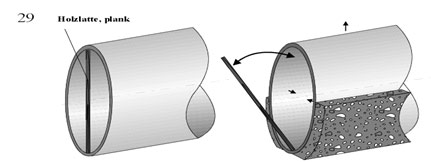

اثبات کیفیت کامپکشن بر عهده پیمانکار است که باید با استفاده از تجهیزات مناسب آنرا اندازهگیری نماید. برای لوله از قطر ۱۸۰۰ به بالا پیشنهاد میکنیم که قبل از ریختن پوشش روی لوله یک تیر چوبی در داخل آن قرار داده شود تا از تغییرفرم احتمالی جلوگیری شود (شکل ۲۹).

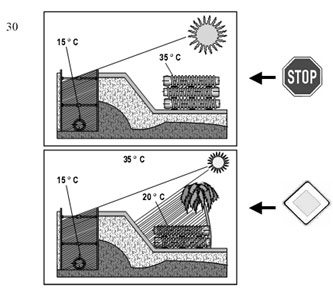

دما

لولهها و قطعات ساخته شده از HDPE و PP تحت تغییرات دمایی زیاد کمی تغییر ابعاد میدهند. عموماً تمامی محصولات و قطعات در هنگام نصب همدما هستند و مشکلی را ایجاد نمیکنند.

توجه: با اینحال اگر سعی کنید که دو لوله با دماهای متختلف را بهم متصل کنید، ممکن است با مشکلاتی در زمینه تلرانس اتصالات مواجه شوید.

به طور مثال اگر ترانشه در سایه باشد و لوله در کنار آن زیر آفتاب انبار شده باشند، ممکن است اختلاف دمایی بین ۲۰ تا ۳۰ درجه سانتیگراد بین لوله داخل ترانشه و لوله خارج ترانشه بوجود آید.

لولهها را در شرایط مشابهی در بیرون ترانشه نگهداری نمایید یا دقت نمایید که قبل از نصب لوله، آنرا حداقل بمدت ۳۰ دقیقه داخل ترانشه قرار دهید تا دمای آن با دمای لوله داخل ترانشه یکسان گردد (شکل ۳۰).