فهرست راهنمای نصب لوله پلی اتیلن دوجداره

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت اول

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت دوم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت سوم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت چهارم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت پنجم

- راهنمای نصب لوله پلی اتیلن دو جداره – قسمت ششم

۵-۱-۶- روشهای اتصال لولههای پلی اتیلن دوجداره

۵-۱-۶-۱- اتصال با کوپلر

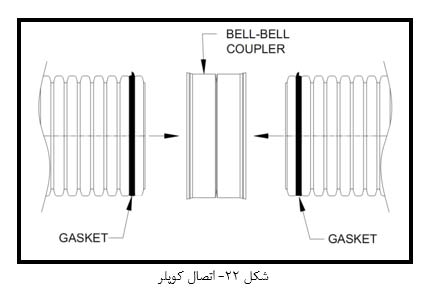

برای حصول اطمینان از آببندی مناسب باید دقت کافی به تمیز بودن واشر و کوپلر اعمال شود. در صورت عدم مراقبت لازم شکل کاروگیتی لوله باعث کشیده شدن مواد ترانشه به داخل کوپلر خواهد شد. توصیه میشود هنگام سوارکردن کوپلر یک ورقهی پلاستیکی یا چوبی در زیر اتصال قرار داده شود. برای هر اتصال، دو واشر برای انتهای دو لوله پلی اتیلن که داخل کوپلر قرار میگیرد مورد نیاز است. واشرها قبل از قرار گرفتن بر روی لوله باید با روان کنندهی مناسب، روانکاری شوند. حصول اطمینان از روانکاری کامل هر دو واشر و کوپلر مهم میباشد. باید برای جا افتادن کامل انتهای هر دو لوله داخل کوپلر دقت کافی به عمل آید. اگر در جا افتادن واشر مشکلی پدیدار شود معمولا به دلیل عدم روانکاری مناسب واشر و کوپلر میباشد. اگر واشر هنگام نصب به طور مناسب روانکاری نشودممکن است از محل خود خارج شود (شکل ۲۲).

۵-۱-۶-۲- اتصال با کوپلر حرارتی

اتصال با کوپلر حرارتی (شکل ۲۳) برای اتصال لولههای پلی اتیلن دوجدارهی مورد استفاده در آبیاری، بهداشتی، مجرای فاضلاب و زهکشی، ساختمان، صنایع معدن، کانال کشی و محافظ کابل در زیر زمین مناسب است.

این کوپلرها از مواد پلیاولفین شبکهای شده با کیفیت مرغوب تولید میشوند. پوشش چسبناک مذاب داغ، آببندی ۱۰۰% را فراهم میکند. این روش برای اتصال لولههای با قطر بزرگاز نظر عملی ممکن و از نظر اقتصادی به صرفه میباشد.

به طور خلاصه مزایا و ویژگیهای این کوپلرها عبارتند از:

- نصب سریع و آسان

- مقاومت بالای ضربه و سایش

- مناسب برای شرایط خشک و تر زیر زمین

- اتصال هم سطح با لوله

- امکان ایجاد سازگاری بیشتر در شرایط غیر هم تراز به دلیل خواص الاستومری

- امکان استفاده از یک سایز کوپلر برای لولههایی با دامنهی اندازهی مختلف به خاطر نسبت جمعشدگی زیاد

- مقاومت در برابر گرما، اشعهی فرابنفش، ارتعاش، ذرات سنگ و شرایط صنعتی نامساعد

- موجود بودن در طول و ابعاد مورد نیاز

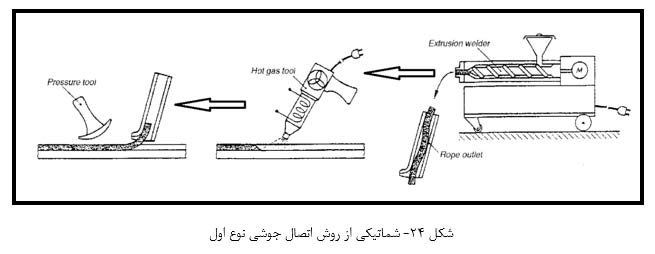

۵-۱-۶-۳- اتصال جوشی نوع اول

این نوع جوش یک روش ناپیوسته با خوراک دهی دستی از میلهی جوش بر روی محل اتصالِ از پیش گرم شده میباشد.

روش کار:

یک دستگاه جوش اکستروژن قابل حمل که با مواد گرانولی تغذیه میشود مورد استفاده قرار میگیرد.این دستگاه میتواند با نازل-های مختلف برای میلههای جوش با قطر ۱۰ تا تقریبا ۲۵mm تجهیز شود. ظرفیت برای پلی اتیلن تقریبا ۶-۸kg/h است. سرعت جوشکاری به زمان پیشگرمایش مورد نیاز برای گرم نمودن اتصال جوش بستگی دارد. برای پیش گرمایش اتصال جوشی از ابزار گاز داغ معمولی و برای پرسکاری میلهی جوش از منگنه یا غلتکهای دستی استفاده میشود.

اتصال جوشی آماده شده بخش به بخش با ابزار گاز داغ و تا دمای جوش گرم میشود. میلهی جوش نرم شده در طول مربوطه و لازم از نازل اکستروژن دستگاه جوش جدا شده و در محل اتصال جوشی قرار داده میشود. فشار جوشی توسط ابزار فشار اعمال میشود. برای ممانعت از باقی ماندن حبابهای هوا غلتک کاری فشاری از یک نقطه و در جهت جوش آغاز میشود (شکل ۲۴).

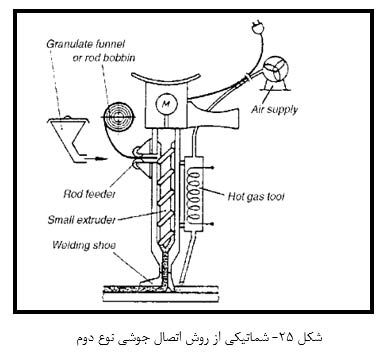

۵-۱-۶-۴- اتصال جوشی نوع دوم

این نوع اتصال جوشی یک روش پیوسته میباشد.

ابزار و روش کار

ابزار جوشکاری دستی شامل یک اکسترودر کوچک میباشد. برای پیشگرمایش اتصال جوشی یک ابزار گاز داغ معمولی با منبع هوای خارجی متصل میشود. کفشک جوشکاری بر روی شکاف منطبق شده و بر روی اکسترودر برای اعمال فشار جوش، تثبیت میشود. دو نوع ابزار در این زمینه رایج هستند

بر اساس نوع ابزار، گرانول یا میلهی جوش قابل استفاده است. برای پلی اتیلن بیشینه ظرفیت حدود ۵/۲ کیلوگرم بر ساعت میباشد.هوای داغ از نازل ابزار جوشکاری خارج شده و سطح لبههایی که باید داغ شوند را تا دمای جوشکاری گرم میکند. میلهی جوش که به صورت پیوسته از دستگاه دستی خارج میشود و بر روی محل اتصال داغ شده فشار داده میشود. جرم خارج شده ابزار را به جلو رانده و سرعت جوشکاری را تعیین میکند.

۵-۱-۶-۵- اتصال در لولههای کوپلر سرخود (ساکت و اسپیگوت)

هنگامیکه از سیستم ساکت و اسپیگوت استفاده میشود، اورینگ و کوپلر هر دو باید با روان کنندهی غیر نفتی و مناسب روان-کاری شوند. قسمت نر و مادگی قبل از روانکاری باید برای حصول اطمینان از آببندی کامل، تمیز شوند. از آنجایی که کاروگیتها میتوانند خاک ترانشه را به قسمت اتصال کوپلر وارد کنند، یک صفحهی پلاستیکی تمیز باید در زیر محل اتصال کوپلر قرار گیرد. انتهای ساکت باید دو پروفیل کامل کاروگیت را پس از آببندی بهصورت کامل بپوشاند.

بعضی از مزایای این روش عبارتند از:

- امکان نصب مستقل از آب و هوا

- نصب سریع و ساده با بازدهی بالا

- صرفهجویی در زمان (عدم جوشکاری و خنککاری و زمان تلف شده)

- عدم نیاز به آموزش جوشکار

- انجام فرآیند بدون نیاز به تجهیزات خاص

- قابلیت اعمال فشار بلافاصله پس از نصب

- تهیه و خرید آسان بدون نیاز به قطعات اضافی

۵-۲- لولههای پلیاتیلن تحت فشار

لولههای پلی اتیلن تحت فشار با استفاده از روشها و تجهیزات مشابه با سایر لولههای پلاستیکی قابل نصب میباشند. اما لولههای پلی اتیلن به اندازهی کافی انعطافپذیرند که نصب آسان و به صرفهی اقتصادی را فراهم میکنند.

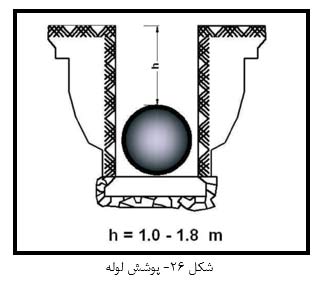

۵-۲-۱- آماده سازی ترانشه

عرض ترانشه در تاج لوله باید در حد ممکن باریک باشد ولی نباید کمتر از قطر خارجی لوله به اضافهی ۳۰۰mm باشد تا امکان متراکم نمودن مواد خاکریزی کناری وجود داشته باشد. کف ترانشه حفر شده باید صاف و عاری از سنگهای تیز که باعث سایش سطح لوله میشود باشد در غیر اینصورت مواد خاص بستر سازی برای دفن لوله مورد نیاز میباشد. اگر به دلیل تابش آفتاب دمای لوله به طور محسوس بالاتر از دمای ترانشه باشد، لوله باید قبل از خاکریزی نهایی اندکی پوشانده شود (شکل۲۶).

۵-۲-۲- دفن کردن لوله

لولههای پلی اتیلن میتوانند از طریق جوش یا اتصالات فشاری بر روی زمین به هم متصل شده و سپس به آسانی داخل ترانشه قرار داده شوند. در حین ایجاد مهار برای خطوط لولهی دفن شده، ایجاد مهار در شیرها و انتهای آزاد لولهها نیز توصیه میشود. تمام تکیهگاههای موقت مانند پایهها و میخهای تراز و.. باید قبل از خاکریزی از زیر لوله خارج گردند.

فاصله از سیستمهای زیرزمینی: در لولهگذاری موازی یا متقاطع با رساناها یا کابلها که منتشر کنندهی گرما هستند، لولههای پلی اتیلن باید از طریق فاصلهی کافی، محافظت مناسب در برابر گرما یا سایر اقدامات مقتضی محافظت گردند.

فاصله تا رساناها و کابلها تا محدودهی ۱kv: هنگامیکه لولهها در گودالهای باز بدون اقدامات محافظتی خاص هستند، در نقاط تقاطع حداقل فاصله باید به به اندازهی۰.۱m حفظ شود. در لولهگذاریهای موازی حداقل فاصله بسته به نصف قطر اسمی لولهی بزرگتر و در صورت امکان بیشتر از ۰.۲m بدون اقدامات محافظتی خاص باید رعایت شود.

فاصله تا کابلهای بالای ۱kv: در تقاطعها وجود حداقل ۰.۲m فاصله الزامی میباشد. در لولهگذاری موازی، حداقل فاصلهی مورد نیاز ۰.۴m میباشد. در محلهای پر تراکم بدون اقدامات محافظتی خاص فاصله نباید کمتر از ۰.۲m باشد. اگر این فاصله ممکن نباشد اقدامات مقتضی از قبیل استفاده از صفحات یا پوششهای حرارتی میانی برای محافظت لولههای گاز صورت گیرد.

قبل از دفن لوله:

- لولههای تحویل گرفته شده کنترل شود

- جزییات تولید کنترل شود

- صدمات ناشی از حمل و نقل و انبارش مورد توجه قرار گیرد

- صحت ابعادی بررسی شود

- اتصالات لولهها باید بدون ایجاد تنش اضافی در محل اتصال انجام گیرد

۵-۲-۳- خاکریزی

مواد مورد استفاده در خاکریزی ترانشه برای لولههای پلی اتیلن لازم نیست از یک گرید خاص باشد و امکان استفاده از مواد حفاری شده که برای یک تراکم معمولی مناسب میباشد وجود دارد. به عنوان مثال مخلوط شن و ماسه با حداکثر اندازهی دانههای ۲۰mm برای پر کردن تا ارتفاع ۳۰۰mm بالای لوله مناسب میباشد.

۵-۲-۴- عمق پوشش

به طور کلی حداقل عمق برای پوشش لولههای پلی اتیلن به شرح زیر میباشد:

- ۵۰۰mm برای محل عاری از اعمال بار

- ۶۰۰mm برای محل تحت بار وسایل نقلیه سبک

- ۸۰۰mm برای محل تحت بار وسایل نقلیه سنگین

۵-۲-۵- روشهای اتصال لولههای پلی اتیلن تحت فشار

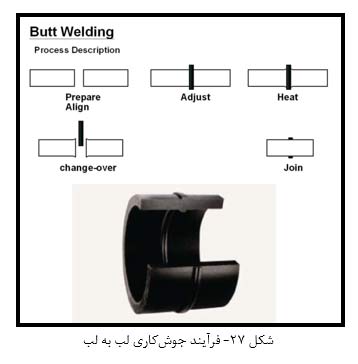

به طور عمده سه روش برای اتصال این لولهها استفاده میشود که عبارتند از: روش جوشکاری لب به لب ، روش جوشکاری الکتریکی و اتصال توسط فلنجها برای کاربردهای زیر آب. اتصال فلنجی ممکن است برای اتصال انواع گوناگونی از لولهها به کار رود.

I. روش جوشکاری لب به لب

جوشکاری لب به لب یک روش ساده و سریع برای اتصال لولهها میباشد و جنس اتصالات از پلی اتیلن سنگین یا پلی اتیلن با چگالی متوسط میباشد. فرآیند با بریدن صاف انتهای لولهها و تمیز کردن کامل آنها آغاز میشود. سپس صفحهی گرمشده بین دو مقطع لوله قرار میگیرد و انتهای لولهها تحت فشار و دما گرم میشوند. پلی اتیلن نرم شده و صفحهی گرم کننده برداشته میشود و انتهای لولهها به هم فشار داده میشود و تحت فشار خنک میشود. این روش یک اتصال جوشی همگن با آببندی کامل ایجاد میکند (شکل ۲۷).